DSP与单片机性能比较分析

单片机(MCU)广泛应用于家用电器、工业控制和智能终端,主要起控制作用。DSP可高速地实现过去由软件实现的大部分算法。表1比较了典型单片机和DSP的性能指标。

由表1可知,与单片机相比,DSP的优势表现为:数据处理能力强、高运算速度、能实时完成复杂计算、单周期多功能指令、PWM分辨率 高、更短的采样周期。

表1 典型单片机和DSP的性能比较

就目前技术现状,将DSP和单片机结合起来设计系统是一种很好的方法,充分发挥单片机控制能力强的特点和DSP强大数据处理能力和高运行速度的优势。从而提高弧焊逆变电源控制系统的精度和实时性,满足弧焊逆变电源更高的性能要求。

目前适用于弧焊逆变电源控制的DSP主要有TI公司的TMS320C2000系列、ADI公司的ADSP2100系列、Motorola公司的 DSP56F800系列。下面以TI公司的16位定点TMS320LF2407A为例说明DSP的结构。

由图1可见DSP的结构特征特别有利于在控制系统中应用,主要表现为:

改进的哈佛结构;流水线操作;采用硬件乘法器;快速的指令周期;TMS320LF2407A的时钟频率达到40MHz,即指令周期为25ns,运算能力为40MIPS(每秒百万条指令)。芯片有一套专门为数字信号处理而设计的指令系统。指令简化了数字信号处理过程,优化的事件管理模块和外围电路:从图1可见在DSP芯片中集成了A/D转换、大容量存储器、定时器、比较单元、捕获单元、PWM波形发生器、数字I/O口、SPI、SCI、 CAN,其中4个通用定时器和12个比较单元的结合能产生多达16路的PWM输出,足以满足IGBT主电路的驱动。

此外,TMS320LF2407A具有快速的中断处理能力、数据指针的逆序寻址功能、硬件寻址控制以及多种节电模式等特有的性能,这些特性将有利于TMS320LF2407A在弧焊逆变电源控制中的应用。

控制系统组成与工作原理

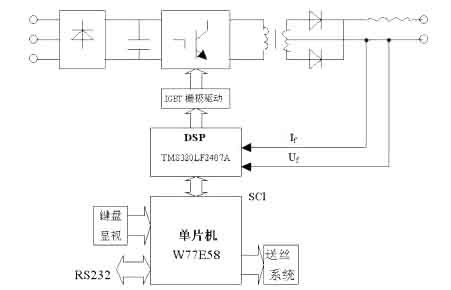

根据单片机和DSP的各自优势,我们选择了以单片机为上位机,DSP为下位机的弧焊逆变电源控制系统解决方案.

控制系统由单片机、DSP、键盘、显示、电弧电压和焊接电流采样系统、送丝控制系统组成,与以单片机为核心的控制系统相比大大简化了系统组成。

方案中的单片机采用Winbond公司的W77E58,DSP为TI公司的TMS320LF2407A。

在这一方案中单片机主要完成焊接程序控制和人机接口, 因人机接口对速度要求是比较低的, 对控制能力的要求较高,人机接口功能包括:焊接参数的给定及实时显示。

DSP主要完成采样信号的反馈运算及PWM脉冲序列的生成,DSP根据电弧电压和焊接电流的反馈量和单片机提供的给定值在DSP内部完成 复杂的算术逻辑运算,输出适当宽度的PWM脉冲信号,经驱动放大后用于IGBT栅极驱动,以控制电源的输出电流、电压,实现弧焊逆变电源的控制。单片机和DSP之间的通信由SCI串行接口实现。

控制系统重要组成部分基本工作原理分述如下:

电流反馈

本系统采用零磁通霍尔元件电流传感器来检测电流,由于TMS320LF2407A的A/D输入信号范围为0~5V,因此,必须将霍尔元件输出的小电流信号首先变换为电压信号,再经放大滤波后进入A/D转换通道。

PWM输出和功率驱动

TMS320LF2407A的PWM发生电路可产生16路具有可编程死区和可变输出极性的PWM信号,有从0~16us的可编程死区发生器控制PWM输出,可以避免产生短路而击穿功率器件。功率驱动采用变压器驱动。

保护功能

为了保证系统中功率转换电路及栅极驱动电路安全可靠地工作。TMS320LF2407A提供了PDPINT引脚,利用它可方便地实现控制系统的过压、过流、欠压、过温等保护功能。

各种故障信号经光电隔离后输入到PDPINT引脚,有任何故障状态出现时PDPINT引脚被拉为低电平,此时DSP内定时器立即停止计数,所有PWM输出引脚全部呈高阻状态,现时产生中断信号,通知CPU有异常情况发生。整个过程不需要程序干预,全部自动完成,这对实现各种故障状态的快速处理非常有用。

控制系统特点

基于DSP从以下各个方面改善了弧焊逆变电源控制系统的技术指标:

设计方面

传统的单片机弧焊逆变电源控制系统其组成元器件较多,元器件易受损,从而增加了维修和维护的工作量,而基于DSP的弧焊逆变电源 数字化控制系统元器件显著减少。

速度方面

基于DSP的弧焊逆变电源数字化控制系统充分发挥了单片机和DSP的优势,从而大大提高了控制系统的实时性。

精度、稳定性方面

TMS320LF2407A为16位定点DSP,可以达到10-5的精度。消除了模拟系统中参数的容差、漂移导致的控制器参数的变化,稳定性提高。

灵活性方面

基于DSP的控制系统灵活性好,参数容易改变,便于升级。设计工作主要集中在软件上,通过编程可用同一块控制板实现不同的焊接工艺控制。

控制算法实现方面

基于DSP的弧焊逆变电源数字化控制系统有望突破经典控制方法,而采用更为先进的现代控制技术。

接口方面

基于DSP的控制系统与其它现代数字技术为基础的系统或设备都是相互兼容的,与这样的系统接口以实现某种功能要比模拟系统与这些系统接口要容易得多。

结语

DSP技术的高速发展和DSP应用的普及,为弧焊逆变电源控制系统的设计提供了一个很好的选择。就目前的技术现状,以单片机为上位机,负责焊接程序控制和人机接口,以DSP为下位机,负责焊接参数反馈运算和PWM波形的产生,是一种较好的解决方案。 这项技术在国内刚刚起步,是一项前景广阔的新技术,必将得到越来越广泛的应用。